Halbzeitpräsentation bei EU-Projekt „SkillPro“

Ein neues Produkt bedeutet für die Industrie meist auch eine Umstellung des Produktionsprozesses. Das heißt oftmals stundenlanges Einstellen der Maschinen und Definieren eines möglichst effizienten Herstellungsprozesses, bevor dieser erstmals starten kann. Daher setzen viele Industriezweige auf die Herstellung von günstiger Massenware. Damit man in Zukunft möglichst schnell und effizient auch individuelle Nischenprodukte fertigen kann, arbeitet eine internationale Forschergruppe unter Koordination des Karlsruher Instituts für Technologie (KIT) im EU-Projekt „SkillPro“ an einer innovativen Lösung.

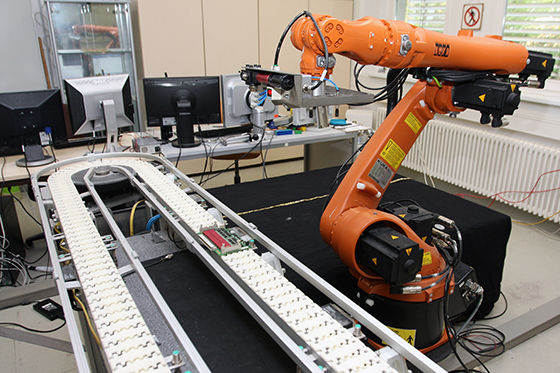

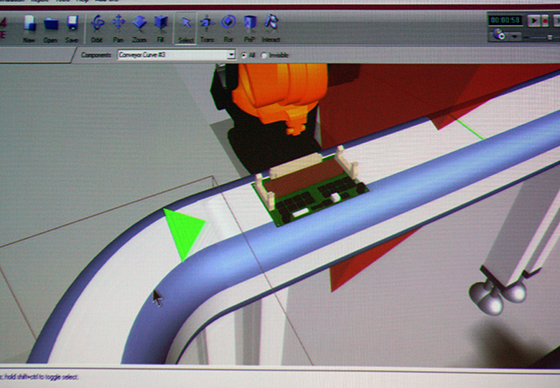

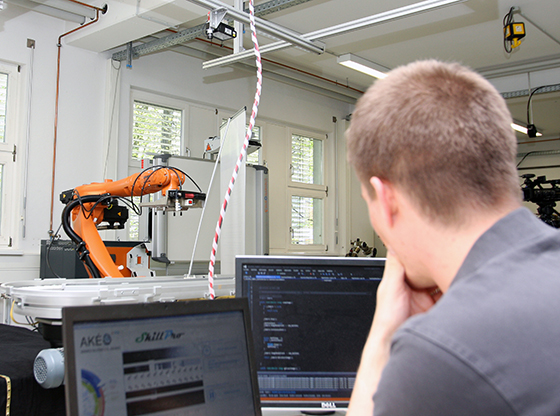

In der Mid-Term Review am 3. und 4. April 2014 wurde das Konzept getestet und ein erster Prototyp des Systems vorgestellt. Die Innovation beginnt bereits vor dem eigentlichen Produktionsprozess. Mit einer speziell entwickelten Software kann nicht nur die effizienteste Produktionslinie errechnet werden, auch neue Maschinen können per „Plug&Produce“ Verfahren in den bereits bestehenden Produktionszyklus eingebunden werden. Das System errechnet die Effizienz mit der neuen Maschine und zeigt in der Simulation auf, ob sich die Anschaffung lohnen würde oder nicht. Für die Beschreibung der zur Simulation und Planung notwendigen Daten setzt das Konsortium hierbei auf den AutomationML Standard.

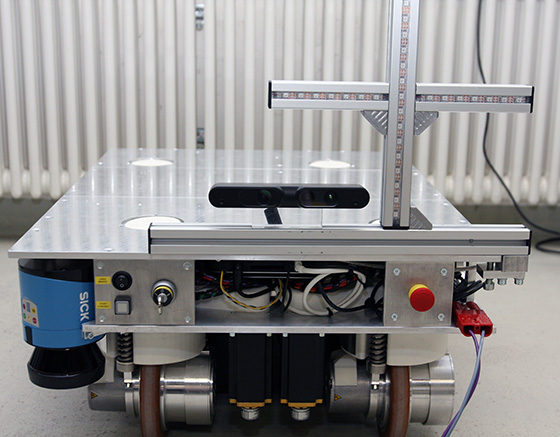

In der realen Fabrik können die Maschinen miteinander kommunizieren und sich im Kollektiv auf jedes neue Produkt einstellen. Ist also ein neues Produkt zu fertigen, so wird zunächst virtuell geprüft, wie die Produktion ablaufen wird und die benötigten Maschinen stellen sich individuell darauf ein. Durch eine intelligente fähigkeitsbasierte Planungs- und Steuerungskomponente wird sichergestellt, dass beispielsweise bei der Durchführung eines spezifischen Produktionsschrittes auf einem Roboterarm, noch während der Arbeit eine mobile Roboterplattform angefordert wird, welche das Produkt abholt und zum nächsten Produktionsschritt fährt.

Kommt nun ein anderes Produkt, wird die Plattform dieses zu einer anderen, günstigeren Arbeitsstation oder auch direkt in die Versandabteilung fahren. Es können so auch viele Teile parallel produziert werden, da das System die optimale Auslastung der Fabrik errechnet. Durch dieses intelligente System fällt die langwierige Programmierung des Maschinenparks vor jeder neuen Produktion weg und es können künftig auch kleine Mengen zu günstigen Preisen hergestellt werden. Die Verwendung des neuen industriellen OPC-UA Standards als einheitliches Kommunikationsprotokoll ermöglicht es, die Ergebnisse des Projekts mit geringem Aufwand in künftige Produktionsanlagen integrieren zu können.

In Karlsruhe war man mit der Demonstration dieses Projekts hoch zufrieden und auch die technischen Gutachter der EU konnten von der Leistungsfähigkeit des Systems überzeugt werden. Die Förderphase des Projekts läuft noch bis Ende 2015.

„Wir sind sehr zufrieden mit den Ergebnissen, die wir bereits zur Halbzeit des Projekts zeigen konnten, und freuen uns jetzt auf die nächsten Entwicklungsstufen.“, erklärt Professor Björn Hein, Projektkoordinator von SkillPro.